編輯導語:構思設計一款硬件產品,研發團隊往往需要從多方面進行考量,如技術、成本、成員協作等。基于此,若想從零到一設計一款硬件產品,我們可以從哪些方面入手?本篇文章里,作者對此進行了分析總結,一起來看一下。

從構思到批量生產,硬件產品會經歷許多不同的階段,每個階段都有不同制造技術,成本也往往差異較大。

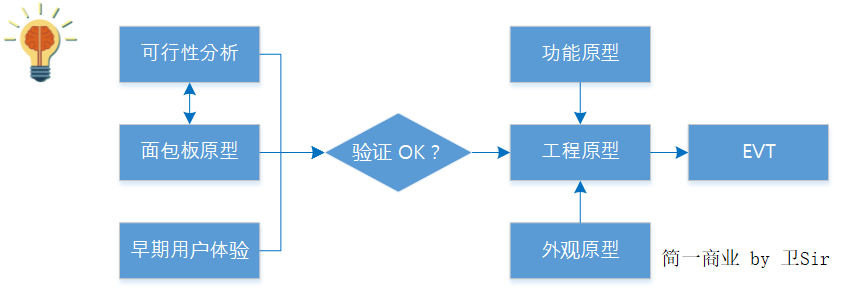

盡管每種產品都有其獨特的需求,但總體的開發過程以及硬件原型設計和生產的流程是相似的:

- 首先,你必須使用工程試驗板對基礎技術進行驗證;

- 然后,工業設計師、結構工程師和嵌入式工程師需要進行協作;

- 之后,構建外觀/功能原型,通常使用快速原型制作或小批量制造技術。

通常,第一次迭代會暴露出設計中的缺陷,這會導致第二次設計迭代……

了解進度和制造工藝將有助于你盡快構建產品,并盡可能減少自付費用。

但是,你需要至少經歷一次完整的產品生命周期,否則你很難弄清楚所有過程。

- 硬件產品開發過程;

- 工程面包板;

- 附加工藝 – 3D 打印、SLA、SLS;

- 注塑、熱成型、滾塑;

- CNC 機加工或車削零件;

- 擠壓、鈑金、粉末金屬及其他;

- 紙和織物;

- PCB;

- 組裝和包裝;

- 合同制造商;

- 外包;

- ……

與軟件開發不同,硬件產品具有研發周期長、成本高的特性,同時互聯網硬件產品通常會同時集成板載固件、云平臺和移動軟件。

隨著開發設計的深入,不太可能進行快速的迭代更新,也無法忍受需求的反復變更,整體開發設計會偏向傳統的瀑布式流程。

硬件和軟件產品開發之間存在幾個關鍵區別。

1)設計子組件的時間長。

你需要將具有以復雜方式裝配在一起的多個子組件設計在一起,組裝挑戰越大,完成詳細設計所需的時間也就越長。

2)在設計整個組件之前,很難“完成”任何一個零件的詳細設計。

在最終確定子裝配體時,即使是最精心設計的零件也可能需要在最后一刻進行更改,以適應裝配體的注意事項。

3)采購定制零件的交貨時間長。

正確實踐的敏捷方法論可以隨時產生可用的軟件,并在 1 或 2 周的沖刺中達到關鍵的里程碑。

對于硬件,采購定制零件所花費的時間可能比這更長。快速原型制作技術可以在 2-3 天內打印出零件。

但是,如果你需要制造復雜的 3D 金屬零件,例如,定制的變速箱外殼,加工的交貨時間可能需要 4 到 6 周。

線束的交貨時間通常在 2-4 周內,PCB 采購需要 1-3 周,生產交貨時間通常更長。

4)順序開發導致從開始到結束的時間更長。

盡管可以并行處理許多工程任務,但最終還是需要在組裝、調試以產生功能性原型時完成每個原型階段。

5)功能性原型同時支持工程測試和用戶測試。

工程和用戶測試的結果為下一階段提供了輸入,從而導致了另一個交叉依賴性。

6)系統集成比純軟件項目需要更長的時間。

對于純軟件產品,只要在編寫代碼之前嚴格進行軟件設計,一旦完成設計并定義和記錄 API,開發人員便可以基于模塊之間達成共識的 API 并行編寫代碼和測試代碼。

7)對于在板上運行軟件的硬件產品,無論系統體系結構和設計投入多少精力,首次組裝和測試每個原型時,都會出現意想不到的問題。

硬件產品的系統集成通常以幾周或幾個月(對于高度復雜的產品)來衡量。

8)模具需要大量的資金投入,需要認真地盡職調查。

與軟件項目不同,在設計和開發硬件產品本身時通常會產生高水平的非經常性工程成本(NRE),并且在每個階段采購原型和預生產版本的成本和前置時間也很長。

在原型設計的早期階段,你可以使用快速原型設計技術做快速迭代設計。但是在某些時候,你必須對模具和工裝進行進行資金投入。

9)工具的成本可能在 5 千至 50 萬元之間,工裝成本取決于產品的復雜性。

現在,來詳細看看這些設計階段。

一、構想:每款產品都始于靈感時刻

該想法需要經過某種審查過程,以確定它是否具有足夠的經濟前景。

你需要進行一些市場分析,確定一個利基市場,進行大量研究,開發買家和用戶畫像。

并提出一個有效的解決方案,以解決該市場中一些未滿足的需求。

技術創始人經常會從技術角度設計產品,然后不加思索地前進,最終結果往往是針對錯誤市場設計產品,但從業務角度來看并不會成功。

二、開發階段

1. 開發階段1:可行性和早期架構

在此階段,技術團隊將構建一系列快速的工程試驗板:

- 在此階段生成的原型在某種程度上類似于最終產品,但看起來與最終產品完全不同;

- 固件取決于要開發的定制嵌入式平臺;

- 還應該致力于早期用戶體驗,并探索工業設計形式,以幫助推動系統架構決策。

在此階段以及以后的所有階段中,都應著重進行主要的:

- 市場研究:確定客戶是誰以及他們的需求和期望的樣子;

- 產品研究:確定建議的解決方案對于最終用戶是否有用 。

開發階段 1 結束時,應該進行明確的審查,以決定是否繼續進行下一個工程階段。

繼續前進需要兩個條件:

- 首先,必須證明技術可行性;

- 其次,市場研究必須有支持該產品向前發展的成功商業案例。換句話說,你需要判斷市場價值大不大,值不值得做?

大量的工程支出始于第一階段,一定要進行一些詳細的計劃和回顧,以確保資金不浪費在錯誤的產品上。

2. 開發階段2:工程原型「EP」

在此階段中,你需要進行工業設計、結構及機械設計、嵌入式工程設計( PCB & 固件開發 )和軟件開發( Web & 應用程序等 ),以創建一個完全集成的原型產品。

這個階段你需要回答所有關鍵問題:

- 市場接受度;

- 技術可行性;

- 關鍵系統架構決策等。

在此階段,將面向制造的設計「DFM」思維納入工程開發至關重要,你需要做到在設計每個定制零件時都牢記目標制造技術。

然后,開始對每個零件的供應商進行審查,你需要盡早并經常邀請首選供應商參加設計評審。

讓供應商從一開始就參與進來,以確保所設計的零件以及制造過程與制造廠的能力相兼容。

這是縮短產品上市時間并降低非經常性工程成本的最有效方法,它還將你的公司與供應商之間建立關系,而供應商將是流程中的關鍵部分。

人們通常在此階段創建 1-5 個原型,這是第一代設計,并且必然存在問題( 設計錯誤,裝配問題、功能問題等)。

該階段會用到大量的原型技術:

- 對于塑料,可能涉及快速原型零件( 例如,SLA、SLS 或 3D 打印零件 );

- 對于金屬,可能涉及機械加工( CNC );

- 對于 PCB 而言,國內有大量支持小批量生產 SMT 板的廠家。

最終組裝通常由工程人員在內部完成,因為第一次沒有任何正確的組合,你需要嘗試最佳組裝流程。

組裝過程對于突出需要解決的設計問題( 尤其針對制造問題 )非常有指導意義。

你需要將組裝過程以及開發設計中遇到的所有問題匯總,以幫助生成簡短的清單,以進行下一階段的調整。

3. 開發階段 3:工程驗證測試「EVT」

EVT 版本是工程原型的設計迭代,以解決或優化在第一代工程原型的組裝、系統集成和測試過程中發現的所有問題。

在此階段,你可以制作 50 個以內的產品原型,以促進有效的現場測試,最終組裝仍在內部完成。

該階段結束時,你需要輸出現場測試和早期耐久性測試的結果,并做出是否進入制造階段的決定。

三、制造階段

1. 制造階段1:設計驗證測試「DVT」

與上一階段的唯一區別是,DVT 版本通常由合同制造商的人員組裝,而 EVT 版本通常由內部人員組裝。

原型技術仍然適用于此階段,因為工裝周期可能需要數月時間,并且通常在需要組裝 DVT 構建件時尚未完全準備好所有零件。

DVT 的主要目的是教合同制造商如何制造產品,并在此過程中確定任何尚待解決的 DFM 問題。

DVT 階段有一些獨特的活動:CM 合同制造商使用這種經驗與你合作進行過程開發——如何重復生產產品并獲得高質量的產品。

這也是為什么你需要停止做設計上的更改,如果有變更,所有變更必須通過工程變更單流程進行嚴格控制并記錄在案。

DVT 階段也是開發裝配夾具、測試夾具、測試軟件、校準軟件的時候。

DVT 原型通常適合用于法規測試,例如,如果你的產品用到了藍牙或 WiFi 之類的無線電模塊,你需要通過 SRRC 無線電認證測試。

2. 制造階段2:生產驗證測試「PVT」

PVT 沿襲了 EVT 和 DVT 階段探索的制造過程,換句話說,從 EVT 到 PVT 不應進行任何工程設計更改。

PVT 階段將使用通過最終制造過程制造的零件,你需要保證產品具備良好裝配性和光潔度,高質量的零件是必要的,以支撐可銷售的產品。

3. 制造階段3:批量生產「MP」

在硬件產品開發設計早期,你會發現并修復很多導致產品無法正常使用的嚴重問題。

衛 Sir 在做智能鎖產品的早期,產品極度不穩定,遇到并解決了高概率重啟、靜電導致無法開門等等問題。

在那之后,低發率的缺陷會讓你沉迷數月。

如果某缺陷的發生率為千分之一,并且在前三個月內每周僅生產 200 件產品,則正確識別缺陷并采取緩解措施可能需要花費數月的時間。

這是正常現象,完全可以預期——每個硬件制造商都會經歷這一過程。

作者:衛Sir,公眾號:簡一商業

本文由 @簡一商業 原創發布于人人都是產品經理,未經作者許可,禁止轉載

題圖來自 Unsplash,基于 CC0 協議

品牌行銷策略,產品行銷與設計,各類型行銷推廣案例分享-品牌行銷點點讚

品牌行銷策略,產品行銷與設計,各類型行銷推廣案例分享-品牌行銷點點讚